اینورترها یکی از مهمترین تجهیزات در حوزه اتوماسیون صنعتی و کنترل موتورهای الکتریکی هستند. نقش اصلی آنها تبدیل جریان مستقیم (DC) به جریان متناوب (AC) و کنترل سرعت، گشتاور و جهت چرخش موتور است. در صنایع مختلف از جمله تولیدی، نفت و گاز، آب و فاضلاب و خطوط مونتاژ، استفاده از اینورترها به دلیل افزایش بهرهوری، کاهش مصرف انرژی و محافظت از تجهیزات بسیار رایج است.

شناخت اجزای اصلی اینورترها به مهندسان و تکنسینها کمک میکند تا در زمان بروز مشکل، فرآیند تعمیر اینورتر و تعمیر درایو سریعتر و دقیقتر انجام شود. همچنین آشنایی با بخشهای مختلف آن مثل ماژول قدرت، مدار کنترل، برد فرمان و سیستم خنککننده، برای متخصصان تعمیر PLC و تجهیزات کنترلی نیز اهمیت ویژهای دارد.

در این مقاله از وبسایت اینورتر فیکس، به صورت کامل اجزای اصلی اینورترها را بررسی میکنیم و کاربرد هر بخش را توضیح خواهیم داد.

اول_مقدمهای بر ساختار اینورترها

اینورترها در نگاه اول ممکن است یک جعبهی ساده الکترونیکی به نظر برسند، اما در واقع شامل چندین بخش حیاتی هستند که هرکدام وظیفهی خاصی را در فرآیند کنترل و تبدیل برق بر عهده دارند. ساختار کلی این دستگاهها بهگونهای طراحی شده که همزمان بتوانند:

ولتاژ و فرکانس ورودی را کنترل کنند،

توان خروجی را بر اساس نیاز موتور تنظیم نمایند،

و از تجهیزات در برابر خطاهای الکتریکی و مکانیکی محافظت کنند.

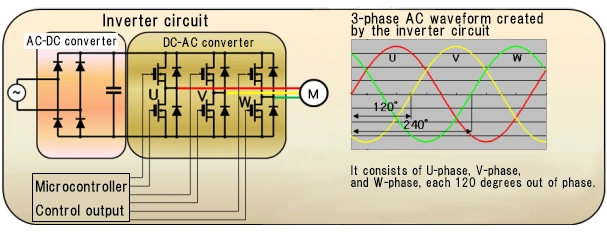

به صورت کلی، یک اینورتر صنعتی از دو بخش اصلی تشکیل شده است:

بخش قدرت (Power Section): شامل قطعاتی مانند IGBT، دیودها و ماژولهای سوئیچینگ است که وظیفهی اصلی تبدیل و کنترل توان الکتریکی را بر عهده دارند.

بخش کنترل (Control Section): شامل بردهای الکترونیکی و پردازندههاست که فرآیند پردازش دادهها، کنترل سیگنالها و ارتباط با سیستمهای بالادستی مثل PLC را انجام میدهد.

شناخت این ساختار برای تکنسینهای تعمیر اینورتر و تعمیر درایو بسیار اهمیت دارد. بهعنوان مثال، اگر یک موتور الکتریکی دچار مشکل در راهاندازی یا کاهش گشتاور شود، مهندس تعمیرکار باید بتواند تشخیص دهد که ایراد از بخش قدرت است یا از بخش کنترل.

از سوی دیگر، بخشهای جانبی مثل مدار فیلتر، منبع تغذیه و سیستم خنککننده نیز نقش مهمی در عملکرد پایدار اینورتر دارند. بدون این اجزا، دستگاه نمیتواند در شرایط سخت صنعتی بهطور مداوم کار کند.

در فصلهای بعد، هرکدام از این اجزا را به صورت دقیقتر بررسی خواهیم کرد تا مسیر تعمیرات اینورتر و نگهداری پیشگیرانه روشنتر شود.

دوم_برد کنترل (Control Board)

برد کنترل اینورتر بهعنوان مغز دستگاه عمل میکند. این بخش تمامی دستورات و پردازشهای لازم برای کنترل موتور الکتریکی و برقراری ارتباط با سایر تجهیزات اتوماسیون صنعتی را بر عهده دارد. در واقع اگر برد قدرت را بهعنوان قلب اینورتر بدانیم، برد کنترل همان سیستمی است که به قلب فرمان میدهد چه زمانی و چگونه عمل کند.

وظایف اصلی برد کنترل

پردازش سیگنالهای ورودی و تبدیل آنها به دستورهای قابل اجرا برای مدار قدرت

برقراری ارتباط با PLC و سایر سیستمهای کنترلی

مدیریت حفاظتهای دستگاه مثل محافظت در برابر اضافهبار، اتصال کوتاه یا نوسانات ولتاژ

ارسال خطاها و آلارمها به کاربر از طریق HMI یا نمایشگر

اجزای کلیدی برد کنترل

میکروکنترلر یا DSP: وظیفه پردازش الگوریتمهای کنترلی و مدیریت عملکرد کلی دستگاه را دارد.

حافظه (EEPROM, Flash): ذخیره تنظیمات و پارامترهای کاری اینورتر.

مدار ورودی/خروجی (I/O): جهت ارتباط با سنسورها، کلیدهای خارجی و سیستمهای اتوماسیون.

مدارهای ایزولاسیون: برای جداسازی سیگنالهای فرمان از بخش قدرت و جلوگیری از آسیبهای الکتریکی.

اهمیت برد کنترل در تعمیرات

در زمان تعمیر اینورتر یا تعمیر درایو، بسیاری از مشکلات به خرابی یا اختلال در برد کنترل مربوط میشود. برای مثال:

در صورت بروز خطا در ارتباط با PLC، ابتدا باید برد کنترل بررسی شود.

خرابی در بخش حافظه ممکن است باعث از دست رفتن تنظیمات شود.

نوسانات و نویزهای شدید محیطی میتوانند باعث آسیب دیدن مدارهای ورودی/خروجی شوند.

به همین دلیل، تکنسینهای متخصص باید هنگام عیبیابی، بخش کنترل را با دقت تست کرده و در صورت نیاز، عملیات تعمیر برد اینورتر یا تعویض قطعات را انجام دهند.

سوم_برد قدرت (Power Board)

برد قدرت اینورتر اصلیترین بخش در فرآیند تبدیل انرژی الکتریکی است. این بخش همان جایی است که جریان مستقیم (DC) به جریان متناوب (AC) تبدیل شده و توان لازم برای کنترل موتور الکتریکی تأمین میشود. به زبان ساده، اگر برد کنترل بهعنوان مغز اینورتر باشد، برد قدرت قلب تپنده آن است.

وظایف اصلی برد قدرت

تبدیل ولتاژ ورودی DC به خروجی AC با فرکانس و ولتاژ قابل تنظیم

اجرای فرمانهای صادر شده از برد کنترل برای تغییر سرعت و گشتاور موتور

مدیریت توان خروجی و حفاظت از موتور در برابر شرایط غیرعادی

جلوگیری از ایجاد هارمونیکها و اختلالات الکترومغناطیسی در شبکه

اجزای کلیدی برد قدرت

ترانزیستورهای قدرت (IGBT, MOSFET): این قطعات نیمههادی کلیدی وظیفه سوئیچینگ و کنترل جریان را بر عهده دارند.

دیودهای رکتیفایر: برای یکسوسازی جریان ورودی و ایجاد ولتاژ DC مورد نیاز.

خازنهای باس DC: ذخیره و صاف کردن انرژی الکتریکی قبل از تبدیل نهایی.

مدار Snubber: محافظت از IGBTها در برابر ولتاژهای لحظهای و اضافهبار.

فیوزها و مدارهای حفاظتی: جلوگیری از آسیب در شرایط اتصال کوتاه یا اضافهجریان.

اهمیت برد قدرت در تعمیر اینورتر

در فرآیند تعمیر اینورتر و تعمیر درایو، بخش بزرگی از ایرادات به برد قدرت مربوط میشود. برخی از مشکلات رایج عبارتند از:

سوختن IGBT به دلیل گرمای بیش از حد یا نویزهای الکتریکی

خرابی خازنها در اثر کارکرد طولانی یا نوسانات ولتاژ

آسیب دیدن دیودها و فیوزها در شرایط اتصال کوتاه

برای عیبیابی صحیح، تکنسین باید تست دقیق روی قطعات برد قدرت اینورتر انجام دهد و در صورت نیاز، تعویض یا تعمیر قطعه معیوب صورت گیرد. در بسیاری موارد، بازسازی این برد میتواند هزینه تعمیرات را بهطور چشمگیری کاهش دهد.

چهارم_مدار درایور و گیتها

مدار درایور و گیتها یکی از مهمترین بخشهای داخلی هر اینورتر صنعتی محسوب میشود. این مدار در واقع رابط بین برد کنترل و برد قدرت است و فرمانهای پردازششده توسط کنترلر را به ترانزیستورهای قدرت (IGBT یا MOSFET) منتقل میکند. بدون وجود این بخش، هیچکدام از سوئیچهای قدرت قادر به عملکرد صحیح نخواهند بود.

وظایف اصلی مدار درایور

تقویت سیگنالهای ضعیف خروجی از برد کنترل برای تحریک گیتهای IGBT

ایزولاسیون الکتریکی بین بخش کنترل و بخش قدرت بهمنظور افزایش ایمنی

کنترل دقیق زمانبندی سوئیچینگ جهت کاهش تلفات انرژی و جلوگیری از هارمونیکها

محافظت از گیتها در برابر ولتاژهای ناخواسته یا اضافهجریان

اجزای کلیدی مدار درایور و گیتها

آیسیهای درایور گیت (Gate Driver ICs): مدار مجتمعهایی که وظیفه انتقال و تقویت سیگنالها را بر عهده دارند.

اپتوکوپلرها: برای ایجاد جداسازی نوری و افزایش ایمنی در ارتباط بین بخش کنترل و قدرت.

ترانسفورماتورهای درایو (Drive Transformers): در برخی طراحیها برای انتقال سیگنال و ایزولاسیون استفاده میشوند.

مدارهای حفاظت گیت: جلوگیری از آسیب دیدن IGBTها در برابر پدیدههای گذرا (Surge) یا ولتاژهای بالا.

اهمیت مدار درایور در تعمیرات

در بسیاری از موارد، هنگام تعمیر اینورتر و تعمیر درایو مشکلاتی مثل:

سوختن IGBTها بدون دلیل ظاهری،

عدم سوئیچ صحیح در خروجی،

یا ایجاد نویز و ناپایداری در موتور،

به خرابی مدار درایور و گیتها مربوط میشود. در این شرایط، بررسی دقیق Gate Driver IC و اپتوکوپلرها بسیار حیاتی است. تعویض بهموقع قطعات معیوب این بخش، از آسیب دیدن کل برد قدرت جلوگیری میکند و هزینه تعمیرات را به میزان زیادی کاهش میدهد.

پنجم_منبع تغذیه (Power Supply)

منبع تغذیه اینورتر یکی از بخشهای حیاتی دستگاه است که وظیفه تأمین ولتاژ و جریان پایدار برای برد کنترل، مدار درایور و بخشهای جانبی را بر عهده دارد. بدون وجود یک منبع تغذیه مطمئن، عملکرد کل اینورتر مختل خواهد شد و حتی کوچکترین اختلال در این بخش میتواند باعث توقف کامل فرآیند تولید یا آسیب به تجهیزات شود.

وظایف اصلی منبع تغذیه در اینورتر

تأمین ولتاژ DC پایدار برای میکروکنترلرها و مدارات منطقی

تغذیه مدار درایور گیتها برای سوئیچینگ دقیق IGBTها

حفاظت در برابر نوسانات و نویزهای برق شهری یا صنعتی

ایجاد ولتاژهای ایزولهشده برای بخشهای مختلف مدار

انواع منابع تغذیه در اینورترها

منبع تغذیه خطی (Linear Power Supply): سادهتر اما با بازدهی پایینتر؛ معمولاً در اینورترهای قدیمیتر دیده میشود.

منبع تغذیه سوئیچینگ (SMPS): رایجترین نوع در اینورترهای صنعتی؛ کوچک، کارآمد و مقاوم در برابر نوسانات.

مدارهای کمکی ایزولهشده: برای تأمین ولتاژ بخشهایی که نیاز به جداسازی از مدار اصلی دارند.

مشکلات رایج منبع تغذیه و اهمیت تعمیر آن

در فرآیند تعمیر اینورتر و تعمیر درایو، خرابی منبع تغذیه یکی از شایعترین ایرادات است. برخی از مشکلات رایج عبارتند از:

سوختن فیوز یا دیودهای ورودی به دلیل نوسانات شدید برق

خرابی خازنهای الکترولیت و ایجاد ناپایداری در ولتاژ خروجی

قطع کامل تغذیه برد کنترل و در نتیجه خاموش شدن اینورتر

نویز شدید در منبع تغذیه که میتواند باعث عملکرد نادرست PLC و تجهیزات کنترلی شود

به همین دلیل، تست و عیبیابی دقیق Power Supply در اینورتر اهمیت بالایی دارد. در بسیاری موارد، تعمیر یا تعویض چند قطعه کوچک مثل دیود یا خازن میتواند باعث بازگشت کامل عملکرد اینورتر شود و هزینه تعمیرات را به میزان قابل توجهی کاهش دهد.

ششم_سیستم خنککننده و فنها

یکی از مهمترین چالشها در عملکرد مداوم اینورترهای صنعتی، کنترل دمای داخلی دستگاه است. از آنجا که قطعاتی مانند IGBT، دیودها و خازنها در زمان کارکرد گرمای زیادی تولید میکنند، وجود یک سیستم خنککننده کارآمد برای جلوگیری از داغ شدن بیش از حد ضروری است. افزایش دما نه تنها عمر قطعات را کاهش میدهد، بلکه میتواند منجر به خرابی اینورتر و توقف کامل خط تولید شود.

وظایف سیستم خنککننده

دفع حرارت ایجاد شده توسط برد قدرت و قطعات سوئیچینگ

افزایش طول عمر قطعات نیمههادی و خازنها

حفظ کارایی دستگاه در محیطهای صنعتی با دمای بالا

جلوگیری از خاموشی ناگهانی در اثر آلارم دمای بالا

اجزای اصلی سیستم خنککننده در اینورترها

فنهای خنککننده (Cooling Fans): پرکاربردترین روش برای تخلیه هوای گرم داخل دستگاه.

هیتسینکها (Heat Sinks): قطعات فلزی با ضریب انتقال حرارت بالا که گرما را از IGBTها و دیودها به محیط منتقل میکنند.

سنسورهای دما (NTC/PTC): برای مانیتورینگ دمای بخشهای حساس و ارسال آلارم در صورت افزایش بیش از حد.

کانالهای تهویه و طراحی مکانیکی: برای هدایت جریان هوا و بهبود عملکرد فنها.

مشکلات رایج در سیستم خنککننده

در فرآیند تعمیر اینورتر و تعمیر درایو، بسیاری از ایرادات به خرابی سیستم خنککننده مربوط میشود:

سوختن یا قفل شدن فنها به دلیل گرد و غبار یا کارکرد طولانی

از بین رفتن خاصیت انتقال حرارت در هیتسینکها به دلیل خشک شدن خمیر حرارتی

خرابی سنسور دما که منجر به خطای اشتباه یا خاموش شدن ناگهانی دستگاه میشود

انسداد مسیر تهویه هوا در اثر آلودگی محیطهای صنعتی

اهمیت نگهداری سیستم خنککننده

برای افزایش طول عمر اینورتر، باید به صورت دورهای فنها تمیز یا تعویض شوند، مسیرهای تهویه کنترل شود و خمیر حرارتی قطعات قدرت بازبینی گردد. در بسیاری از موارد، یک سرویس ساده در بخش خنککننده میتواند از بروز خرابیهای جدی و هزینههای سنگین تعمیر اینورتر جلوگیری کند.

هفتم_نمایشگر و رابط کاربری (HMI)

رابط کاربری اینورتر یا همان HMI (Human Machine Interface) بخشی است که امکان تعامل مستقیم کاربر با دستگاه را فراهم میکند. این بخش شامل نمایشگر، کلیدهای کنترلی و پنل تنظیمات است و نقش کلیدی در راهاندازی، مانیتورینگ و عیبیابی اینورتر صنعتی دارد.

وظایف اصلی نمایشگر و HMI

نمایش وضعیت کاری دستگاه شامل سرعت موتور، جریان، ولتاژ و دما

ثبت و نمایش خطاها (Fault Codes) جهت تسهیل فرآیند تعمیر اینورتر

امکان تنظیم پارامترهای کاری مثل فرکانس، شتاب و توقف موتور

برقراری ارتباط ساده میان کاربر و سیستم کنترل داخلی

اجزای کلیدی HMI

نمایشگر دیجیتال یا LCD: برای نشان دادن اطلاعات لحظهای و خطاها.

کلیدهای عملیاتی (Keypad): برای تغییر تنظیمات، ریست خطا و کنترل دستی موتور.

چراغهای LED وضعیت: نشاندهنده حالتهای کاری مثل Run، Stop یا Alarm.

پورتهای ارتباطی: در برخی اینورترها امکان اتصال به کامپیوتر یا PLC برای برنامهریزی دقیقتر وجود دارد.

مشکلات رایج HMI در اینورترها

در فرآیند تعمیر درایو و تعمیر اینورتر، خرابیهای مرتبط با رابط کاربری بسیار شایع هستند:

خاموش شدن نمایشگر به دلیل خرابی منبع تغذیه داخلی یا آسیب به برد HMI

عمل نکردن کلیدها در اثر فرسودگی یا نفوذ گرد و غبار

نمایش خطاهای اشتباه به دلیل خرابی آیسیهای کنترلی روی برد HMI

قطع ارتباط پورتهای ارتباطی که مانع اتصال به نرمافزار یا PLC میشود

اهمیت نگهداری رابط کاربری

از آنجا که HMI رابط مستقیم اپراتور با اینورتر است، نگهداری و مراقبت از این بخش اهمیت زیادی دارد. سرویس دورهای کلیدها، بررسی پورتهای ارتباطی و تعویض نمایشگرهای معیوب میتواند در کاهش زمان توقف دستگاه نقش مهمی ایفا کند. همچنین در بسیاری موارد، تعمیر یا تعویض ساده برد HMI، اینورتر را دوباره به چرخه تولید بازمیگرداند.

هشتم_مدار فیلتر و محافظت (Filter & Protection)

یکی از بخشهای حیاتی در طراحی و عملکرد اینورترهای صنعتی، وجود مدار فیلتر و حفاظت است. این مدارها وظیفه دارند هم از دستگاه در برابر شرایط غیرعادی محافظت کنند و هم از ایجاد نویز و تداخل در شبکه برق و تجهیزات اطراف جلوگیری نمایند. بدون این بخش، هم ایمنی دستگاه و هم پایداری عملکرد موتور به خطر میافتد.

وظایف اصلی مدار فیلتر و محافظت

جلوگیری از نفوذ نویز الکتریکی و هارمونیکها به شبکه برق

محافظت از IGBTها و برد قدرت در برابر اضافهولتاژ و اضافهجریان

جلوگیری از آسیب به PLC و تجهیزات کنترلی متصل به اینورتر

افزایش طول عمر دستگاه با کاهش تنشهای الکتریکی

اجزای کلیدی مدار فیلتر و محافظت

فیلتر EMI/RFI: حذف نویزهای الکترومغناطیسی تولیدشده توسط سوئیچینگ اینورتر.

مدارهای Snubber: کاهش ولتاژهای لحظهای و حفاظت از IGBTها.

فیوزها و بریکرها: جلوگیری از آسیب در شرایط اتصال کوتاه یا اضافهجریان.

مدارهای Surge Protection (SPD): محافظت در برابر نوسانات شدید و صاعقههای القایی.

NTCها و PTCها: کنترل جریان هجومی اولیه و محافظت حرارتی.

مشکلات رایج در مدار فیلتر و محافظت

در فرآیند تعمیر اینورتر و تعمیر درایو، خرابی این بخش بهویژه در محیطهای صنعتی رایج است:

سوختن فیوزها یا SPD در اثر نوسانات برق

خرابی فیلتر EMI که منجر به ایجاد تداخل در تجهیزات کنترلی اطراف میشود

از کار افتادن مدار Snubber و در نتیجه آسیب دیدن IGBTها

کاهش عملکرد NTC/PTC که باعث داغ شدن غیرعادی مدار قدرت میشود

اهمیت این بخش در تعمیرات

وجود مدار فیلتر و حفاظت نقش پیشگیرانه دارد؛ یعنی خرابی این قسمت میتواند به صورت زنجیرهای باعث آسیب دیدن سایر بخشهای اینورتر شود. به همین دلیل در هنگام عیبیابی، بررسی این قسمت باید در اولویت باشد. تعویض بهموقع فیوزها، تست سلامت فیلتر EMI و کنترل مدارهای محافظتی میتواند هزینههای سنگین تعمیرات بعدی را به میزان زیادی کاهش دهد.

نهم_ارتباط اینورتر با PLC و شبکههای صنعتی

یکی از قابلیتهای حیاتی اینورترهای صنعتی، توانایی ارتباط با PLC و سایر سیستمهای اتوماسیون است. این ارتباط باعث میشود که کنترل موتور و فرآیندهای صنعتی به صورت خودکار و هوشمند انجام شود و امکان مانیتورینگ و تنظیمات از راه دور فراهم گردد.

اهمیت ارتباط اینورتر با PLC

امکان کنترل دقیق موتور از طریق PLC

ارسال و دریافت اطلاعات لحظهای مانند سرعت، جریان، ولتاژ و خطاها

اجرای سناریوهای پیچیده اتوماسیونی بدون نیاز به دخالت مستقیم اپراتور

افزایش ایمنی و کاهش خطاهای انسانی در خط تولید

پروتکلها و روشهای ارتباطی رایج

Modbus RTU / TCP: رایجترین پروتکل برای ارتباط سریال یا شبکه با PLC و HMI.

Profibus / Profinet: مناسب برای ارتباط در سیستمهای پیشرفته و شبکههای صنعتی بزرگ.

EtherNet/IP: ارتباط سریع و قابل اطمینان با کنترلرهای صنعتی مدرن.

CANopen: استفاده در محیطهایی که نیاز به تبادل داده با تأخیر کم دارند.

مشکلات رایج در ارتباط با PLC و شبکه

در فرآیند تعمیر اینورتر و تعمیر PLC، برخی از مشکلات شایع عبارتند از:

عدم شناسایی اینورتر توسط PLC به دلیل تنظیمات نادرست پروتکل

قطع یا ناپایدار بودن ارتباط در شبکههای صنعتی به دلیل نویز یا کابلهای نامناسب

دریافت دادههای خطا یا وضعیت نادرست به علت خرابی پورتهای ارتباطی

ناسازگاری نرمافزاری بین PLC و اینورتر

اهمیت نگهداری و عیبیابی ارتباطی

تکنسینهای تعمیر اینورتر و تعمیر PLC باید اطمینان حاصل کنند که ارتباط بین اینورتر و سیستمهای بالادستی پایدار است. تست پروتکلها، بررسی کابلها و کانکتورها، و اطمینان از هماهنگی نرمافزارها بخش مهمی از فرآیند تعمیر و نگهداری پیشگیرانه محسوب میشود. ارتباط صحیح علاوه بر جلوگیری از توقف خط تولید، باعث کاهش خطاها و افزایش طول عمر تجهیزات میشود.

دهم_جمعبندی و نکات مهم در تعمیر اینورترها

در این مقاله، تمامی اجزای اصلی اینورترها را بررسی کردیم و نقش هر بخش در عملکرد صحیح دستگاه را توضیح دادیم. شناخت دقیق این اجزا برای تکنسینهای تعمیر اینورتر، تعمیر درایو و تعمیر PLC بسیار حیاتی است و میتواند فرآیند عیبیابی و تعمیر را سرعت بخشد.

نکات کلیدی در تعمیر و نگهداری اینورترها

برد کنترل: بررسی پردازش سیگنالها، ارتباط با PLC و تست حافظه برای اطمینان از عملکرد صحیح.

برد قدرت: تست IGBTها، دیودها و خازنها و بررسی مدارهای حفاظتی جهت جلوگیری از آسیب بیشتر.

مدار درایور و گیتها: اطمینان از عملکرد صحیح Gate Driver IC و اپتوکوپلرها.

منبع تغذیه: پایش ولتاژهای خروجی، سلامت خازنها و عملکرد فیوزها.

سیستم خنککننده: سرویس دورهای فنها، هیتسینکها و سنسورهای دما برای جلوگیری از داغ شدن بیش از حد.

نمایشگر و HMI: بررسی نمایشگر، کلیدها و پورتهای ارتباطی جهت مانیتورینگ و کنترل صحیح.

مدار فیلتر و محافظت: تست فیوزها، فیلتر EMI و مدارهای Surge Protection برای پایداری عملکرد.

ارتباط با PLC و شبکههای صنعتی: اطمینان از عملکرد پروتکلها و پایداری ارتباط با سیستمهای بالادستی.

توصیههای عملی

انجام بازرسی دورهای تمام اجزای اینورتر برای پیشگیری از خرابیهای ناگهانی.

استفاده از تجهیزات تست دقیق و استاندارد هنگام تعمیر برد کنترل و برد قدرت.

ثبت و تحلیل خطاها برای جلوگیری از تکرار مشکلات مشابه.

اطمینان از تهویه مناسب و عملکرد صحیح سیستم خنککننده برای افزایش طول عمر دستگاه.

نتیجهگیری

شناخت کامل اجزای اصلی اینورترها و توجه به نکات نگهداری و تعمیر، کلید موفقیت در افزایش بهرهوری و طول عمر تجهیزات صنعتی است. تکنسینهایی که با این اجزا آشنا هستند، میتوانند با سرعت و دقت بیشتری فرآیند تعمیر درایو و تعمیر اینورتر را انجام دهند و از توقف خط تولید جلوگیری کنند.